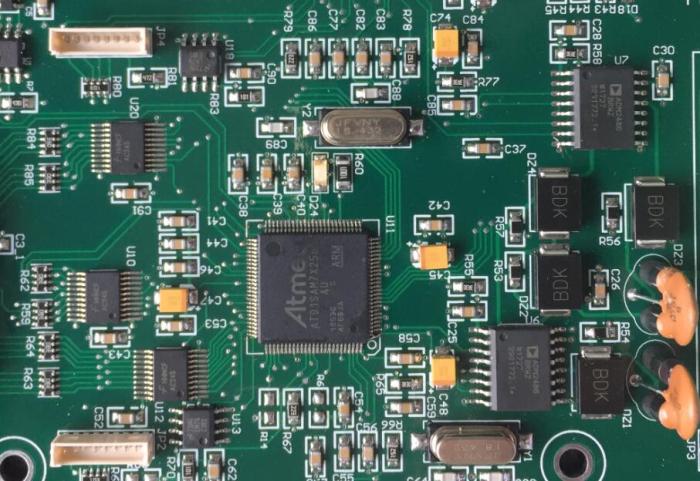

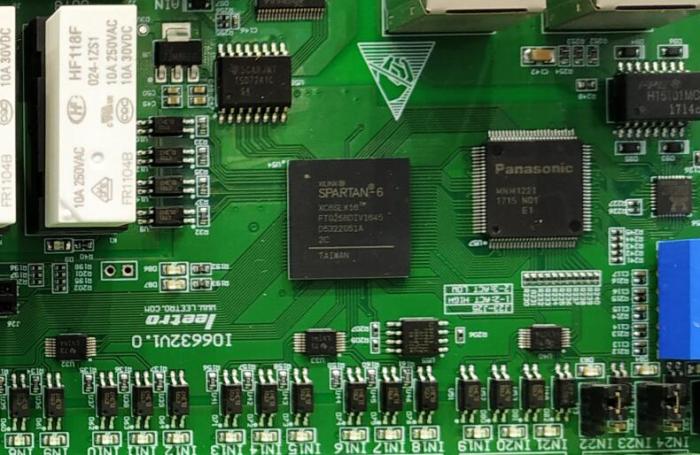

摘要:随着5G商用的积极推进,5G基站大批量建设,5G相关电子品势必将批量生产,因此,为提高5G产品信号传输的完整性和可靠性,研究清洗工艺有着非常重要的意义。需清洗的5G部件包括线路板、PCBA、集成电路组件、5G天线等,合明科技针对各部件相关污染物进行了系统阐述,对5G清洗技术提出了一些思考和建议,为5G产品的未来生产起到了指导性作用。 5G(图片来源于网络) 1、引言 随着第五代(5G)无线移动通信技术的快速发展, 5G相关设备进一步微型化,对导线间离子迁移、元器件引脚间漏电流、电阻耦合等提出了更高的要求,() 传统的4G清洗技术已无法满足需求。华为作为全球5G技术领先企业,在该领域最具发言权,华为表示5G技术所用的集成线路组件等经过特殊清洗处理后,可进一步提高5G信号传输的可靠性和完整性。因此5G技术中关键部件的高洁性对通讯系统的可靠性有着重要影响,探求5G清洗工艺也迫在眉睫。目前国内外各学术平台、专利平台、专业网站等均无5G清洗相关研究与报道,在无信息的情况下给清洗工艺的研究带来较大困难。合明科技深耕电子组件制程工艺清洗具有20多年深厚行业经验,在此背景下首次公开解...

前言: 对于负责电子设备生产的每一个人而言,在波峰焊接和选择焊接时产生于 PCB表面的锡珠都是一个让人非常头痛的问题。关于锡珠产生的原因和预防措施的讨论总是无休无止的,人们也习惯于把这归咎于焊接设备。 这一部分是人性使然,因为锡珠是在生产之后产生的,所以我们自然而然就把这个问题产生的原因归咎于生产过程。但是,产生锡珠的原因和可能的影响在广义的电子生产工艺范畴内存在着很大的信息缺口,而这使得这个命题的讨论变得非常困难。 关于锡珠的命题自从低固态含量助焊剂的面世和惰性气体在焊接设备上的使用后一直是很热门的。 在SMT/DIP制程工艺中,锡珠现象是焊接工艺中主要缺陷之一,它的产生是一个得很复杂的过程,也是最烦人的问题,要完全消除它,也是非常困难的。 焊锡珠的直径大致在0.2MM-0.4MM之间,也有超过此范围的(一些行业标准对锡珠进行了阐释:分类从MIL-STD- 2000标准中的不允许有锡珠,到IPC-A-610C标准中的每平方英寸少于5个)焊锡珠的存在,不仅影响电子产品的外观,也对产品的质量埋下了隐患。 原因是现代化印制板元件密度高、间距小,焊锡珠在使用时可能脱落,从而造成元件...

在电子制程工艺中,经常会发生PCBA(电路板或线路板)清洗后发白,白色印迹散布在焊点周围异常突出,严重影响外观验收并带来质量隐患。 白色残留物风险因子:当考虑白色残留物是否会产生可靠性风险时,关键是要考虑残留物是否吸湿、离子化的,在湿气和偏压的存在下,是否会有潜在的腐蚀。白色残留物趋向于吸湿和导电,这会在敏感电路上,潜在的造成电流泄漏和杂散电压失效。助焊剂活性物质,如果它们在白色残留物中没有失去活性并一直存在白色残留物中,如果有湿气存在的话,它们就会分离,导致电化学迁移。 导致白色残留物形成的机理有以下几种因素: 1、热氧化:松香在温度超过200℃时,可能经历热氧化。松香的热氧化减少松香酸的不饱和双键。不饱和双键的减少会导致乙二醇、酮和不同分子量的酯的形成。这些残留物会在表面逐渐消失,并氧化进入粘牢的白色残留物里面。焦的残留物分布在助焊剂的周围,也散布到焊料凸点上。在这两个位置上的助焊剂膜都较薄,并且更易于氧化和变焦。氧化现象在单板吸收最多热量的部分是很普遍的。有接地面的多层板在离电路组件的地方吸热,因此需要更高的再流温度曲线。相似的结果发生在焊接面阵列元器件及晶片电容s...

一、什么是波峰焊 波峰焊是让插件电子线路板的焊接面直接与高温液态锡接触达到焊接目的。波峰焊是将熔融的液态焊料,借助于泵的作用,在焊料槽液面形成特定形状的焊料波,插装了元器件的PCB置于传送链上,经过某特定的角度以及定的浸入深度穿过焊料波峰而实现焊点焊接的过程。 二、波峰焊结构 波峰焊接炉一般都具有传输系统、加热系统、光电控制系统、冷却系统、助焊剂的供给系统,以及链条上的夹抓清洁系统和空气压缩系统,此外,还具有污浊空气排放系统及焊料的控温系统,高端的波峰焊接炉还具有充氮系统。 三、波峰焊简单原理 波峰焊是种借助泵压作用,使熔融的液态焊料表面形成特定形状的焊料波,当插装了元器件的装联组件以一定角度通过焊料波时,在引脚焊区形成焊点的工艺技术。 组件在由链式传送带传送的过程中,先在焊机预热区进行预热(组件预热及其所要达到的温度依然由预定的温度曲线控制)。 实际焊接中,通常还要控制组件面的预热温度,因此许多设备都增加了相应的温度检测装置(如红外探测器)。预热后,组件进入锡槽进行焊接。 锡槽盛有熔融的液态焊料,钢槽底部喷嘴将熔碰焊料喷出一定形状的锡波,这样,在组件焊接面通过锡波时就...

一、焊剂涂覆量 要求在印制板底面有薄薄的一层焊剂,要均匀,不能太厚,对于免清洗工艺特别要注意不能过量。焊剂涂覆量要根据波峰焊机的焊剂涂覆系统,以及采用的焊剂类型进行设置。焊剂涂覆方法主要有涂刷与发泡和定量喷射两种方式。 采用涂刷与发泡方式时,必须控制焊剂的比重。焊剂的比重一般控制在0.82-0.84之间(液态松香焊剂原液的比重)。焊接过程中随着时间的延长,焊剂中的溶剂会逐渐挥发,使焊剂的比重增大;其粘度随之增大,流动性也随之变差,影响焊剂润湿金属表面,妨碍熔融的焊料在金属表面上的润湿,引起焊接缺陷。因此,采用传统涂刷及发泡方式时应定时测量焊剂的比重,如发现比重增大,应及时用稀释剂调整到正常范围内;但是,稀释剂不能加入过多,比重偏低会使焊剂的作用下降,对焊接质量也会造成不良影响。另外,还要注意不断补充焊剂槽中的焊剂量,不能低于最低极限位置。 采用定量喷射方式时,焊剂是密闭在容器内的,不会挥发、不会吸收空气中水分、不会被污染,因此焊剂成分能保持不变。关键要求喷头能够控制喷雾量,应经常清理喷头,喷射孔不能堵塞。 二、预热温...

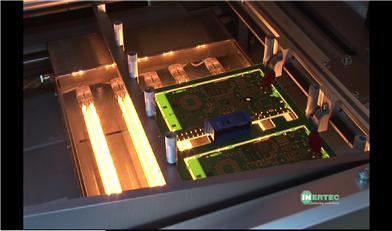

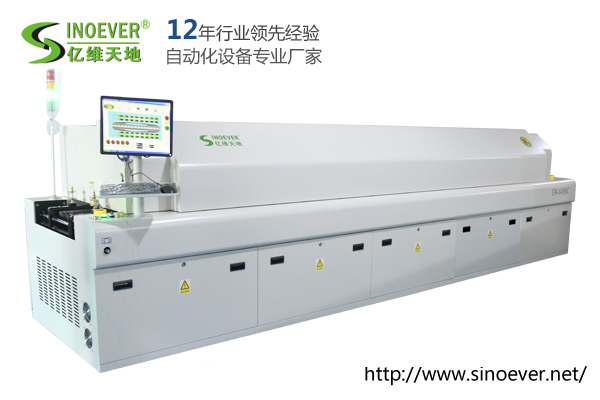

要想达到理想的产品回流焊接效果就要了解回流焊机主要技术指标,回流焊机主要技术指标是回流焊接产品质量效果的关键,下面亿维回流焊给大分享一下回流焊机主要技术指标。 八温区回流焊机 1、回流焊机温度控制精度:应达到±0.1-0.2℃。 2、回流焊机传输带横向温差:传统要求±5℃以下,铅焊接要求<±2℃。 3、回流焊机温度曲线测试功能:如果回流焊机无此配置,应外购温度曲线采集器。 4、回流焊机最高加热温度:一般为210-235℃,如果考虑无铅焊料或金属基板,应选择250℃以上。 5、回流焊机加热区数量和长度:加热区长度越长、加热区数量越多,越容易调整和控制温度曲线,无铅焊接应选择7温区以上的。 6、回流焊机传送带宽度:应根据大和小的PCB尺寸确定。 7、回流焊机冷却效率:应根据产品和复杂复杂程度和可靠性要...

波峰焊是让插件板的焊接面直接与高温液态锡接触达到焊接目的,其高温液态锡保持一个斜面,并由特殊装置使液态锡形成一道道类似波浪的现象,所以叫"波峰焊"。 1 轨道水平工作中如果轨道不平行,整套机械传动装置装处于倾斜状态,也就是说整套机械运作倾斜。那么由于各处受力不均匀,将使受力大的部位摩擦力变大,从而导致运输产生抖动。严重的将可能使传动轴由于扭力过大而断裂。另一方面由于锡槽需在水平状态下才能保证波峰前后的水平度,这样又将使PCB在过波峰时出现左右吃锡高度不一致的情况。退一步来讲即使在轨道倾斜的状态下能使波峰前后高度与轨道匹配,但锡槽肯定会出现前后端高度不一致,这样锡波在流出喷口以后受重力影响将会在锡波表面出现横流。而运输抖动,波峰的不平稳都是焊接不良产生的根本原因。 2 机体水平机器的水平是整台机器正常工作的基础,机器的前后水平直接决定轨道的水平,虽然可以通过调节轨道丝杆架调平轨道,但可能使轨道角度调节丝杆因前后端受力不均匀而导致轨道升降不同步。在此情况下调节角度,...

摘要: 回流焊的发展趋势 最近几年来,随着众多电子产品往小型,轻型,高密度方向发展,特别是手持设备的大量使用,在元器件材料工艺方面都对原有SMT技术提出了重大的挑战,也因此使SMT得致到了飞速发展的机会。IC发展到0.5mm,0.4mm.0.3mm脚距;BGA已被广泛采用,CSP也崭露头角,并呈现也快速上涨趋势。析料上免清洗低残留锡膏得到广泛用。所有这些都给回流焊工艺提出了新的要求,一个总的趋势就是要求回流焊采用更先进的热传递方式,达到节约能源,均匀温度,适合双面板PCB和新型器件封装方式的焊接要求,并逐步实现对波峰焊的全面代替。

随着中国电子产业的快速发展,中国电子设备行业已经逐步走向独立自主的一体化发展道路,电子厂商在选购回流焊时,因价格差距太远不知如何取舍,现在我给各采购厂家支支招,就是你不买我的产品。也让你在选购回流焊设备时不至于无从着手!或者花了钱买不到好东西! 选购好的回流焊设备的秘诀如下: 一、看外观体积。回流焊是通过高温动作进行表面焊接的,PCB在回流焊里停留的时间越长,焊接效果会相应越好,所以较大的回流焊机体积越大,加热区就会较长。 二、看内胆。国产回流焊经过了这么多年的生产工艺改进和不断的创新,已经具备了相当的技术基础,但是做得好的产品,在成本上一定要有所增加,比如炉子内胆!之前的炉子内胆是没有风扇,直接利用发热管的热散功能给PCB加热的,叫红外加热。 三、看发热部份。只要掀开盖子,打开上炉胆。就可以看到发热体。通常小型经济型回流焊由于受到外围尺寸限制,都是用发热管发热.发热管有两种:一种是带散热片的;一个是光杆式的。 四、看传送运输情况。工艺制作得比较好的回流焊,在运行中,网带是非常平稳不抖动的,如果传送带有震动现象,会造成焊点移位、吊桥、冷焊等焊接缺陷。 五、专业性...

一、波峰焊锡杂质含量超标造成锡渣多的原因 波峰焊锡渣多的解决办法 2.控制好波炉的作业温度(260-275摄氏度左右),定期检测波炉温度表是否准确,有异常应立即维修,助焊剂要用质量较好的,若助焊剂不好,就无法在260-275摄氏度左右作业。因此炉内温度一定要按照作业温度的指示严格遵守生产管理规范。 3.焊接材料抽查,将锡炉里液锡样品化验分析,化验其成分和杂质有明显变化,目前焊接材料厂鱼龙混杂,很多厂商为了节约成本,采用二次回收锡渣制作而成,焊接质量效果低劣,也是造成锡渣多的重要原因。 1.目前市场上部分波炉的设计都不够理想,波太高,台过宽、双波炉靠得太近以及选用旋转泵而造成得。波太高,焊料从掉下来的时候,温度降低偏差比较大,焊料混合着空气冲进锡炉中造成氧化和半溶解现象,导致锡渣的产生。旋转泵没有做好预防措施,不断的把锡渣压到炉中,回圈的连锁反应加激锡渣产生。因此,在生产过程中,我们不仅要控制好炉温、也要注重生产中的一些细节,旋转泵做好预防措施,从生产环节杜绝或者减少锡渣掉到炉中。 2.锡炉锡量检查,炉内锡量要保证以停波时接近炉面0.5-1cm范...

无铅回流焊机可时时显示温度曲线,专门满足研发、教学、芯片测试等实验,能走出符合国际标准的平滑工作曲线,客户也可根据情况设置,专业提供给对技术最苛刻,最高端的客户! 此款小型台式无铅回流焊机,行业最高温控段数128段,可设8种温度曲线,氮气接口;独创上下加热方式与横向冷却,已申请国家专利;无铅回流焊专业满足倒装芯片及普通集成电路芯片焊接;连接计算机操作,满足现代工作习惯! 可进行有铅焊接、无铅焊接、芯片的老化、红胶固化;专业于小批量生产、军工厂、科研实验室、大专院校等领域的应用! 优势分析: (1)上加热,下预热,(专利)专业无损害焊接BGA、QFN等倒装芯片和200个管脚以上的精密芯片,无铅回流焊是行业内的高端产品! (2)高精度:无铅回流焊控温精度±2℃! (3)满足国际标准的SMT工艺温度特性曲线,无铅回流焊炉内温度根据时间设定走出升温、预热、再升温、冷却自动流畅进行,温度曲线平滑无抖动。客户亦可根据实际情况在工艺允许范围内调整工艺曲线。 (4)功能强大:有线路板预热器、可进行有铅焊接、无铅焊接、芯片的老化、红胶固化。...

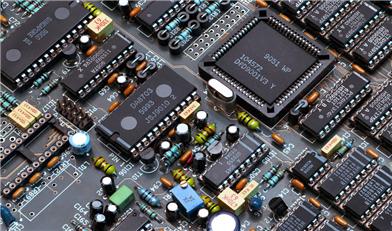

SMT就是表面组装技术(Surface Mounted Technology的缩写),是目前电子组装行业里最流行的一种技术和工艺。 SMT有何特点: 1、组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的1/10左右,一般采用SMT之后,电子产品体积缩小40%~60%,重量 减轻60%~80%。 2、可靠性高、抗振能力强。焊点缺陷率低。 3、高频特性好。减少了电磁和射频干扰。 4、易于实现自动化,提高生产效率。降低成本达30%~50%。 节省材料、能源、设备、人力、时间等。 为什么要用SMT: 1、电子产品追求小型化,以前使用的穿孔插件元件已无法缩小 2、电子产品功能更完整,所采用的集成电路(IC)已无穿孔元件,特别是大规模、高集成IC,不得不采用表面贴片元件。 3、产品批量化,生产自动化,厂方要以低成本高产量,出产优质产品以迎合顾客需求及加强市场竞争力 4、电子元件的发展,集成电路(IC)的开发,半导体材料的多元应用 ...

1、沾锡不良 POOR WETTING: 这种情况是不可接受的缺点,在焊点上只有部分沾锡.分析其原因及改善方式如下: 1-1.外界的污染物如油,脂,腊等,此类污染物通常可用溶剂清洗,此类油污有时是在印刷防焊剂时沾上的. 1-2.SILICON OIL 通常用于脱模及润滑之用,通常会 在基板及零件脚上发现,而 SILICON OIL 不易清理,因之使用它要非常小心尤其是当它做抗氧化油常会发生问题,因它会蒸发沾在基板上而造成沾锡不良. 1-3.常因 贮存状况不良或基板制程上的问题发生氧化,而助焊剂无法去除时会造成沾锡不良,过二次锡或可解决此问题. 1-4.沾助焊剂方式不正确,造成原因为发泡气压不稳定或不足,致使泡沫高度不稳或不均匀而使基板部分没有沾到助焊剂. 1-5.吃锡时间不足或锡温不足会造成沾锡不良,因为熔锡需要足够的温度及时间WETTING,通常焊锡温度应高于熔点温度50℃至80℃之间,沾锡总时间约3秒.调整锡膏粘度。 2、局部沾锡不良 : 此一情形与沾锡不良相似,不同的是局部沾锡不良不会露出铜箔面,...

1、波峰高度:波峰高度是指波峰焊接中的PCB吃錫高度。其數值通常控制在PCB板厚度的1/2~2/3,過大會導致熔融的焊料流到PCB的表面﹐形成“橋連” 2、傳送傾角:波峰焊機在安裝時除了使機器水平外﹐還應調?傳送裝置的傾角﹐通過傾角的調?﹐可以調控PCB與波峰面的焊接時間﹐適當的傾角﹐會有助于焊料液與PCB更快的剝離﹐使之返回錫。 3、熱風刀:所謂熱風刀﹐是SMA剛離開焊接波峰后﹐在SMA的下方放置一個窄長的帶開口的“腔體”﹐窄長的腔體能吹出熱氣流﹐尤如刀狀﹐故稱“熱刀” 4、焊料純度的影響:波峰焊接過程中﹐焊料的雜質主要是?碓从赑CB上焊盤的銅浸析﹐過量的銅會導致焊接缺陷增多 5、助焊劑 6、工藝參數的協調:波峰焊機的工藝參數帶速﹐預熱時間﹐焊接時間和傾角之間需要互相協調。

第一步驟:製程設計 表面黏著組裝製程,特別是針對微小間距元件,需要不斷的監視製程,及有系統的檢視。舉例說明,在美國,焊錫接點品質標準是依據 IPC-A-620及國家焊錫標準 ANSI / J-STD-001。了解這些準則及規範後,設計者才能研發出符合工業標準需求的產品。 量產設計 量產設計包含了所有大量生產的製程、組裝、可測性及可靠性,而且是以書面文件需求為起點。 一份完整且清晰的組裝文件,對從設計到製造一系列轉換而言,是絕對必要的也是成功的保證。其相關文件及CAD資料清單包括材料清單(BOM)、合格廠商名單、組裝細節、特殊組裝指引、PC板製造細節及磁片內含 Gerber資料或是 IPC-D-350程式。 在磁片上的CAD資料對開發測試及製程冶具,及編寫自動化組裝設備程式等有極大的幫助。其中包含了X-Y軸座標位置、測試需求、概要圖形、線路圖及測試點的X-Y座標。 PC板品質 從每一批貨中或某特定的批號中,抽取一樣品來測試其焊錫性。這PC板將先與製造廠所提供的產品資料及IPC上標定的品質規範相比對。接下來就是將錫膏印到焊墊上迴焊,如果是使...

一、焊料不足 产生原因, 预防对策 PCB预热和焊接温度太高,使熔融焊料的黏度过低。 预热温度在90-130℃,有较多贴装元器件时温度取上限;锡波温度为250±5℃,焊接时间3-5s。 插装孔的孔径过大,焊料从孔中流出。 插装孔的孔径比引脚直径0.15-0.4mm(细引脚取下限,粗引脚取上限)。 细引线大焊盘,焊料被拉到焊盘上,使焊点干瘪。 焊盘设计要符合波峰焊要求。 金属化孔质量差或助焊剂流入孔中。 反映给印制板加工厂,提高加工质量。 波峰高度不够。不能使印制板对焊料产生压力,不利于上锡。 波峰高度一般控制在印制板厚度的2/3处。 印制板爬坡角度偏小,不利于焊剂排气。 印制板爬坡角度为3-7° 二、焊料过多 焊接温度过低或传送带速度过快,使熔融焊料的黏度过大。 锡波温度为250±5℃,焊接时间3-5s。 PCB预热温度过低,由于PCB与元器件温度偏低,焊接时原件与PCB吸热,使实际焊接温度降低。 根据PCB尺寸,是否多层板,元器件多少,有无贴装元器件...

随着LED发光效能(流明/瓦)的持续改善和价格不断下降,LED正在驱动一些新的照明应用。今天,高亮度LED在一些适合通用照明的应用中正变得越来越普遍,如闪光灯,园林/景观照明和小型阅读灯。 专业室内照明产品,像画像灯光照明等也开始结合无线、电池供电、高光通量LED灯具。LED在室内照明系统的优势是照明装置可以很容易地安装在墙上无需任何昂贵的布线。 LED的也越来越多地被考虑其他各种专业照明应用,如外科手术灯,机器视觉,军事照明及演唱会的灯光。 在许多情况下, LED在现有的应用中开始取代荧光灯和白炽灯。这是因为LED只从装置的前端发光,因此一个60-70 lm /W的LED灯可以媲美传统的100 lm /W全方位荧光灯。 主流的通用照明包括企业照明和消费者的家庭照明。高光通量的LED最终的潜在市场是针对数十亿美元的室内和室外的家庭以及企业通用照明市场开发具有成本效益的白光照明解决方案。 根据iSuppli统计,2006年全球通用照明灯具市场达到约170美元亿元。此外,2006年全球照明配件市场约在30亿美元左右。 通用照明市场固态照明的潜在优势有: 减...

1. Fundamentals of Solders and Soldering(焊料及焊接基础知识) Soldering Theory(焊接理论) Microstructure and Soldering(显微结构及焊接) Effect of Elemental Constituents on Wetting(焊料成分对润湿的影响) Effect of Impurities on Soldering(杂质对焊接的影响) 2. Solder Paste Technology(焊膏工艺) Solder Powder ( 锡粉) Solder Paste Rheology(锡膏流变学) Solder Paste Composition & Manufacturing(锡膏成分和制造) 3. SMT Problems Occurred Prior to Reflow(回流前SMT问题) Flux Separation(助焊剂分离) Paste Hardening(焊膏硬化) Poor Stencil Life(网板寿命问题) Poor Print Thickness...

电子业的发展和环保工作 人类自工业革命以来,不断发展的生产技术使制造成本不断下降。自动化技术的出现更加剧了这一发展。而由于成本价格的下降,造成产品消费的大众化,大量生产又进一步推动了技术的发展和制造成本的下降…这现象首先出现在汽车行业中。 快速发展的情况从二次世界大战后开始,一直到70年代中期汽油价格上涨时才有缓和现象。但这也只是短期性的步伐放慢。从70年代末起,随着电脑技术的诞生和进入80年代的成熟,工业和制造业的发展更是快速。而连带的造就了用户市场的剧增。据统计,从70年代末到90年代末的20年中,汽车的拥有量就翻了6倍,工业材料的产量需求增加了10倍,能源的消耗达4倍,其中电能源的消耗量更是高达8倍以上。这说明了电器和电子产品的高速度发展。事实上,根据美国的统计,电器和电子业已经在1996年超越其他工业而开始成为最大的工业。 工业和制造业的发展带给人们更好的物质生活。但却也同时带来了影响人类健康的环境污染问题。而人类也早在60、70年代初就意识...

手机:13823595688 电话:0755-33922958

邮件:smt@sinoever.net